Lézerhegesztés

Lézersugár az anyag megmunkálások területén új és univerzális szerszámmá vált. Legfontosabb tulajdonsága hogy fókuszálva igen nagy teljesítmény sűrűségek érhetőek el vele. Ez teszi alkalmassá arra, hogy különféle anyagokat, filmeket, szálerősítéses műanyagokat, kerámiákat hevítsünk meg olvasszunk el, párologtassunk, plazma állapotba hozzunk és e hatások eredményeként anyagokat feliratozzunk, kezeljünk, vágjunk fúrjunk hegesszünk.

A lézer jelenség angol kifejezések kezdőbetűiből képzett betűszó: LASER (Light Amplification by Stimulated Emission of Radiation azaz: fényerősítés a sugárzás indukált emissziójával).

A lézerfény keletkezéséhez a lézerek működésének megértéséhez nagyon sok fizikai fogalmat kell ismernünk, értenünk és az atomok energia szintek közötti mozgását kellene megértenünk.

A lézer sugárforrásban az aktív anyagot gerjesztjük, az az aktív atomokon, ionokon, molekulákon populációi inverziót hozunk létre. Ez a populáció inverzió létrehozási metodika adja meg a lézerek különböző működési üzemmódját, üzemmód szerinti csoportosítását.

Szokás a lézereket az aktív anyagok halmazállapota szerint is csoportosítani gáz, folyadék, szilárd test.

Léteznek folyamatos működésű lézerek és impulzus lézerek

Monokromatikus azaz egy színű, azonos hullámhosszon, a sugár párhuzamos nyalábú, nem széttartó, azaz kis divergenciájú térben és időben koherens, azaz a hullámok azonos fázisban és térbeli időbeli kezdő helyzethez kötötten haladnak.

A lézersugár teljesítménye a fénysugár időegységre vonatkoztatott munkavégző képessége. Ez határozza meg döntően a teljesítőképességet a vágható, illetve hegeszthető anyag vastagságot, a használható előtolás sebesség nagyságát és a termelékenységet.

A lézersugár lehet folytonos, vagy impulzus üzemű. Folyamatos üzem esetén a teljesítmény folyamatosan rendelkezésre áll, míg Impulzus üzemmódnál a kisugárzott teljesítmény egyetlen Impulzustól az ismétlődő Impulzus sorozatig változhat ez utóbbi adja kvázi folytonos üzemmódot. A teljesítmény wattokban fejezhető ki és mivel az Impulzus idő nagyon rövid is lehet, ezért a kimenő teljesítmény nagyon nagy akár megawatt nagyságrendbe is eshet.

Az iparban használatos megmunkáló lézerek teljesítménye 30-tól 30 000 W-ig terjed.

Módusszerkezetnek nevezzük a lézersugár tengelyre merőleges síkban kialakult intenzitás eloszlását.

A legkisebb fokozat sugár átmérő az alap módusz esetén érhető el. Ennek lézeres vágásnál és hegesztésnél van különösen nagy szerepe.

A lézersugár teljesítmény, sűrűsége az egyik legfontosabb előnye. Fókuszálva általa igen nagy sűrűség, teljesítmény sűrűség érhető el (105 107 E/cm2)

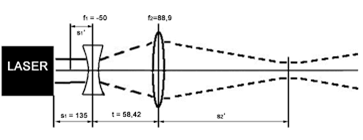

A lézernyaláb átmérője nyaláb mentén változik. A legkisebb átmérő helyet nyalábderéknak nevezzük.

Abszorpció: a lézersugár az anyag felületével találkozva annak fajtájától és tulajdonságaitól függően elnyelődik (Hőkezelés esetén fontos) visszaverődik vagy áteresztődik. ( függ az anyag hőmérsékletétől, felületi érdességétől). A polarizált fény abszorpciós foka nagyobb. A teljesítmény sűrűség növelésével az abszorpciós fok javul,az abszorpciós fok függ a lézersugár beesési szögétől és a felület érdességétől.

Anyag megmunkálásokban használatos fontosabb lézerek

CO2 lézerek lehetnek zárt csövűek vagy gázcserélős rendszerűek. Ezek hosszáramlású (10kW-ig) vagy keresztáramlású rendszerek.

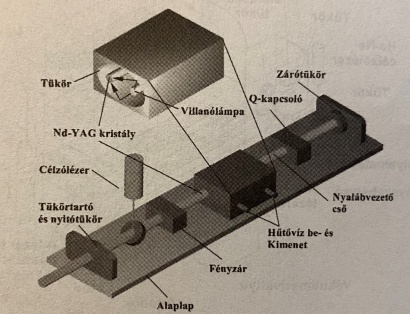

A Szilárdtest lézerek viszonylag kisméretűek kompakt kialakításúak

Három fő típusa használt a lézer anyagtól függően rubin, Neodymium üveg, Neodymium- ittrium- alumínium –gránát, azaz Nd:YAG.

Utóbbival túlmelegedés és teljesítmény csökkenés nélkül lehet dolgozni. Kimenő névleges teljesítménye néhány kilowattig terjed, Kisebb teljesítményű mint a CO2 lézer, mivel Impulzus üzemben működik. Csúcs teljesítménye túllépheti a 10 kW-ot is. Kimenő hullámhossza 1,06 µm, ennél a hullámhossznál a lézersugár optikai kábelek segítségével jól vezethető. Robotizálható, biztonságos munkavégzéshez különleges védő felszerelések szükségesek a rövid hullámhossz miatt

A hegesztés szempontjából legjelentősebb lézerek főbb adatai:

| Lézer típusa | Lámpa pumpált ND:YAG | Dióda pumplát ND:YAG | CO2 | Dióda |

| Hullámhssz [mm] | 1064 | 1064 | 10600 | 810..940 |

| Fajlagos méret [cm3/W] | 20 | 20 | 1000 | 1 |

| Hatásfok [%] | 2..4 | 10..20 | 5..12 | 20..40 |

| Abszorpció acélban [%] | 5 | 5 | 2 | 15 |

| Abszorpció Al-ban [%] | 5 | 5 | 2 | 15 |

| Karbantartási időköz [h] | 200 | 400 | 500 | nincs |

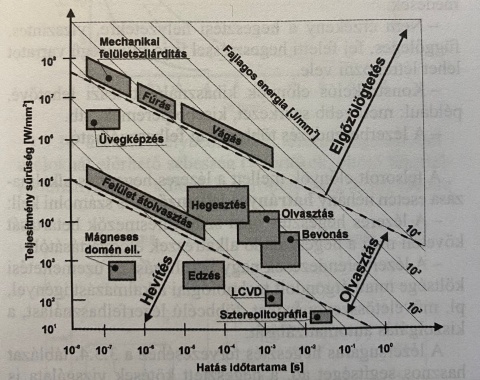

A lézereket anyagok különféle megmunkálására szerteágazó területeken használják a lézer és anyag kölcsönhatásának eredménye döntően függ a hatás időtartamától és a teljesítmény Sűrűségtől.

A különféle megmunkálási lehetőségeket szemlélteti az alábbi ábra

Hatásmechanizmusát és elveit tekintve két eljárás ismert:

A Hővezetés hegesztés megegyezik a hagyományos eszközökkel végzett hegesztéssel csak a hőforrásban különbözik azoktól.

A varrat elérhető mélysége kicsi a hőhatásövezet széles.

Lézer-, és az anyag kölcsönhatásának helyén kialakul egy un. plazma csatorna más néven kulcslyuk melyet olvadt anyag vesz körül.

Ez a plazma csatorna biztosítja az anyag mélyebb részébe való eljutás lehetőségét a lézernek és így tudunk egy rétegben vastagabb anyagokat hegeszteni.

Lézeres hegesztés alkalmas a legtöbb fém és fémes ötvözet hegesztésére, réz, alumínium, magnézium ötvözeteik a lézerfény jelentős részét az erős felületi reflexiók miatt visszaverik így nehéz őket megolvasztani célszerű bevonatok segíthetnek a sugár elnyelésben.

Előnyök:

Hátrányok:

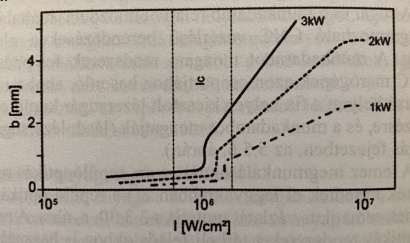

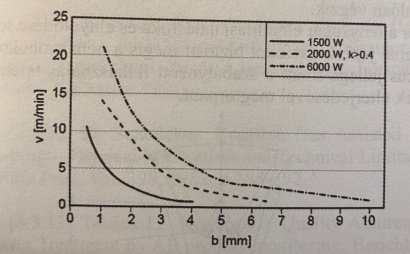

A különböző lézerteljesítményekkel és kritikus untenzitás „I” nagyságával acélanyagokra elérhető hegesztési mélységek (b)

A mélybeolvadású lézeres hegesztésnél acéloknál elérhető sebesség (v) értékek, eltérő lézerteljesítményekkel, különféle varratmélységek (b) esetére